A VIBROTÉCNICA PREDITIVA

Fundada em 1989 pelo Engº José Luiz Coelho, especialista em Análise de Vibração e Balanceamento de equipamentos há mais de 40 anos, atua no mercado de Manutenção Preditiva Industrial, objetivando garantir a confiabilidade operacional dos equipamentos evitando a quebra dos mesmos, através de diagnósticos precoces ditados pelas análises dos parâmetros vibratórios monitorados.

PÚBLICO ALVO

Empresários; Diretores;

Gerentes; Engenheiros;

Técnicos; Supervisores.

Profissionais que atuam no gerenciamento da manutenção de equipamentos industriais.

EQUIPAMENTOS

Serviços aplicados a equipamentos industriais, tais como:

BOMBAS (CENTRÍFUGAS, ROTATIVAS, ALTERNATIVAS); COMPRESSORES;

MOTORES ELÉTRICOS; TURBINAS; EXAUSTORES;

VENTILADORES; FANCOIL’s; CHILLERS;

TORRES DE RESFRIAMENTO; MOINHOS;

GERADORES; REDUTORES; ROLOS.

EMPRESAS

Nossos serviços se aplicam a empresas do tipo:

PETROQUÍMICAS; QUÍMICAS; DE PAPEL;

DE ALIMENTOS; USINAS; PORTOS;

HOSPITAIS; MERCADOS; ESCOLAS;

FÁBRICAS EM GERAL.

ANÁLISE DE VIBRAÇÃO E RUÍDO

É o movimento da máquina, ou de seus componentes, ou das estruturas, considerado fora dos movimentos esperados no projeto.

São movimentos cíclicos, podendo ser transitórios ou permanentes. Acima de limites tolerados, podem ser destrutívos ao equipamento e ao homem.

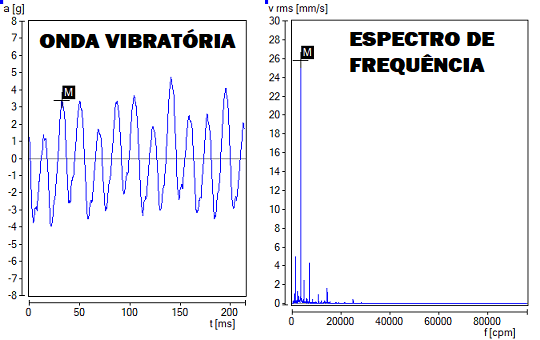

Pode ser representada graficamente na forma de:

Onda (Amplitude x Tempo)

Espectro (Amplitude x Frequência)

Orbita (Movimento real do eixo nos mancais)

VIBRAÇÃO É O MEIO PELO QUAL A MÁQUINA MOSTRA SEUS DEFEITOS AOS ESPECIALISTAS DA VIBROTÉCNICA.

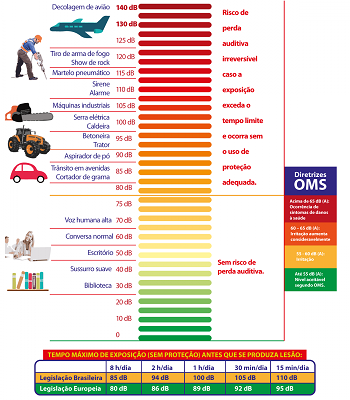

São as vibrações produzidas pelos equipamentos industriais, cujas freqüências encontram-se na faixa audível do ser humano.

Os ruídos industriais, em função de suas AMPLITUDES, são classificados como:

MUITO BAIXO – Até 20 dB – Som levemente audível;

MODERADO – de 20 a 50 dB – Som de lugar tranqüilo;

ALTO – de 50 a 65 dB – Ruído normal de uma cidade;

MUITO ALTO – de 65 a 85 dB – Exposições prolongadas podem causar perda auditiva;

ENSURDECEDOR – de 85 a 110 dB – Causa sensação de extremo desconforto;

DOLOROSO – de 110 a 125 dB – Geralmente provoca início de dor;

INSURPOTÁVEL – de 125 a 140 dB – Uma simples exposição pode causar perda auditiva;

PERIGOSO – de 150a 160 dB – Podem causar ruptura do tímpano.

ALÉM DE ANALISAR OS RUÍDOS PARA PROTEÇÃO DO HOMEM, A VIBROTÉCNICA TAMBÉM OS ANALISA PARA DIAGNÓSTICOS DE DEFEITO EM EQUIPAMENTOS.

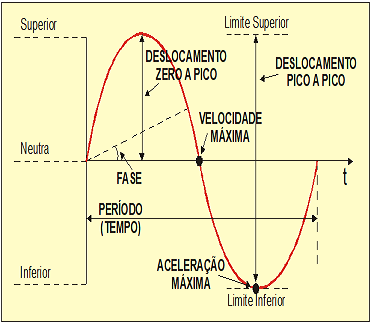

Informam a intensidade e as características da vibração.

São funções diretas das condições mecânicas e elétricas dos equipamentos. Possibilitam o diagnósticos de defeitos.

Exemplo de parâmetros:

DESLOCAMENTO

VELOCIDADE

ACELERAÇÃO

PERÍODO

FREQÜÊNCIA

FASE

A Aceleração pode ser processada matematicamente resultando nos parâmetors de ENVELOPE e HFD (High Frequency Detection) para monitoração de rolamentos e mancais de deslizamento.

A VIBROTÉCNICA REALIZA AS ANÁLISES PELO MÉTODO DE MULTI-PARÂMETROS VIBRACIONAIS.

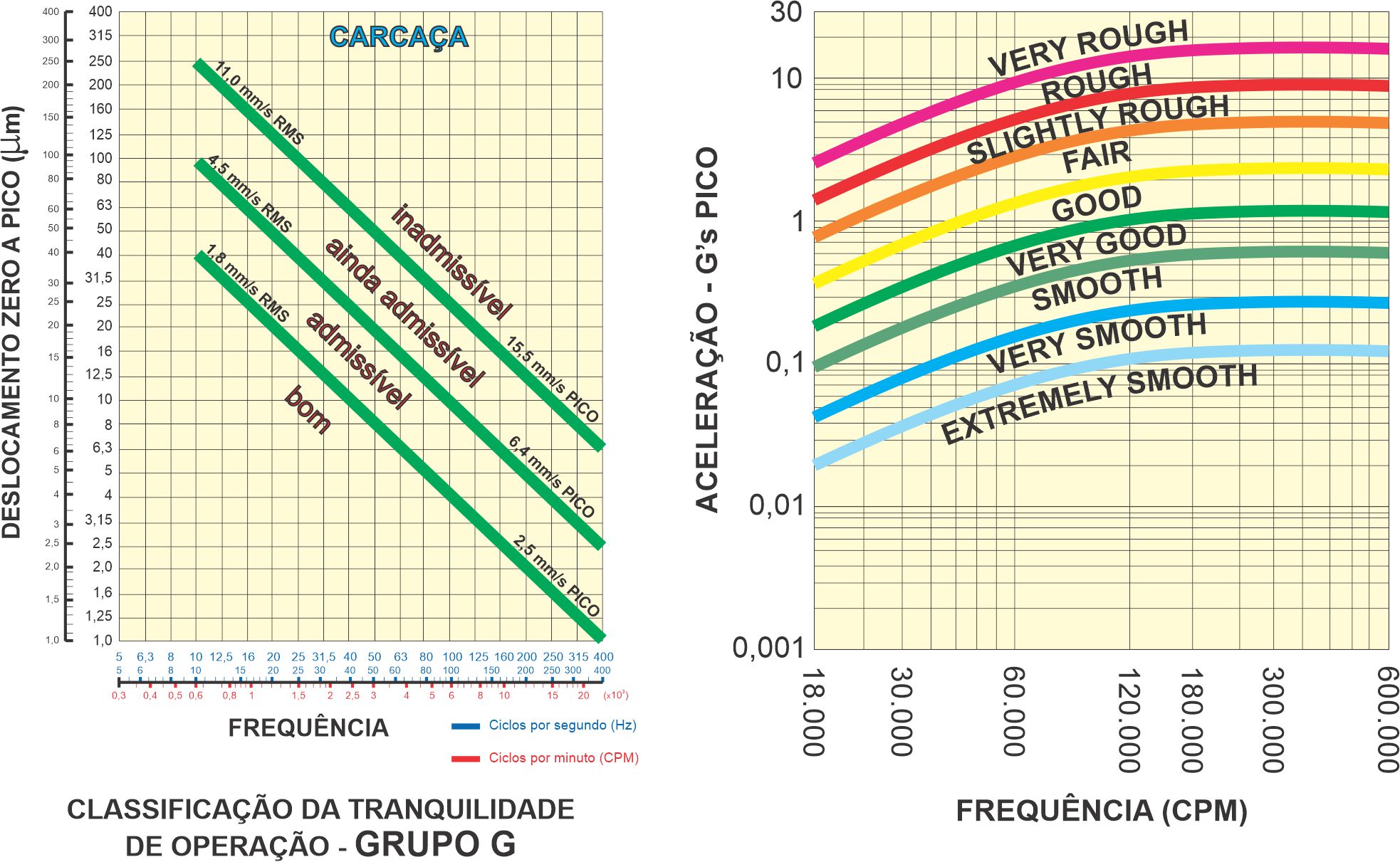

Apesar do avanço tecnológico, os defeitos não podem ser zerados, portanto precisam ser tolerados a valores máximos admissíveis.

Existem normas internacionais para tolerância de vibração nas máquinas, entre elas:

ISO 2372 VDI 2063

VDI 2056 ABNT

Na ausência de normas devem ser seguidas a experiência e as recomendações dos fabricantes.

MANTER VIBRAÇÕES SOB CONTROLE É GARANTIR A CONFIABILIDADE OPERACIONAL DOS EQUIPAMENTOS.

É O COMPROMISSO DA VIBROTÉCNICA.

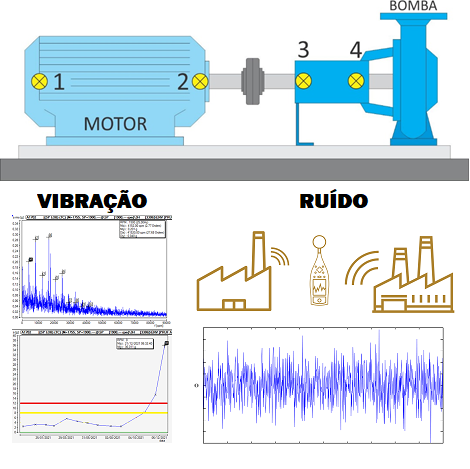

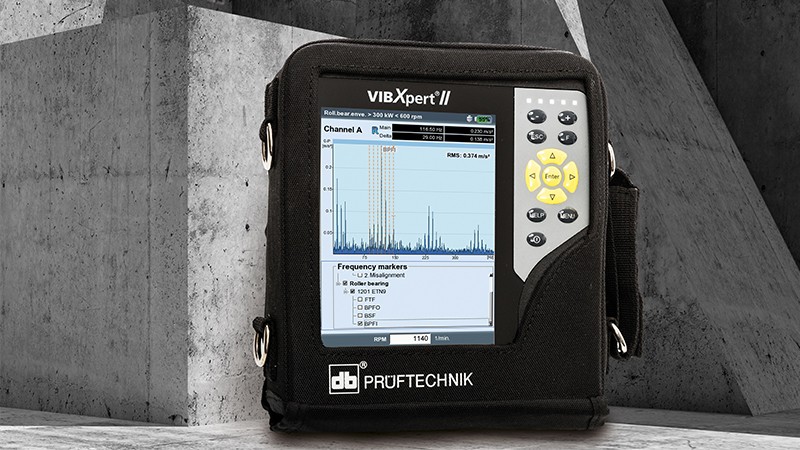

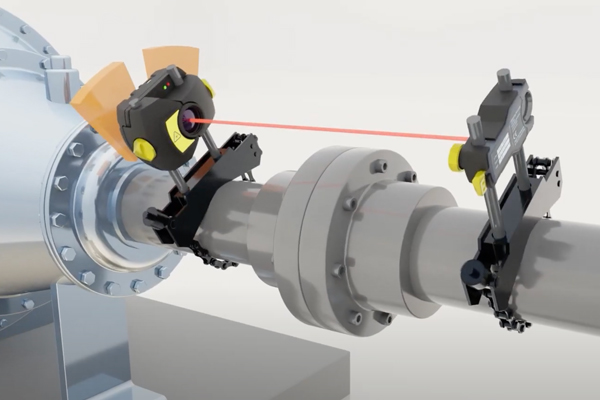

Os dados vibratórios ou parâmetros de vibração, são coletados nas máquinas, através do emprego de instrumentos coletores e analisadores.

São instalados sensores de vibração em pontos estratégicos dos equipamentos.

Os sensores transformam o movimento vibratório em sinais elétricos, transmitindos aos coletores/analisadores. Estes, por sua vez, descarregam os dados para softwares dedicados nos computadores.

A INTERPRETAÇÃO DOS DADOS VIBRATÓRIOS É A ESPECIALIDADE DA VIBROTÉCNICA.

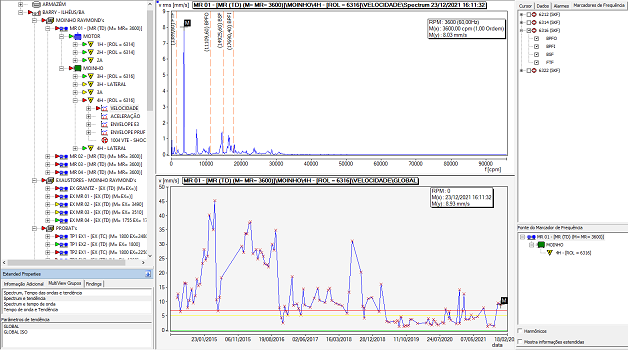

O estudo detalhado dos parâmetros vibratórios possibilitam ao analista, tanto constatar se a máquina apresenta um bom estado operacional, quanto diagnosticar os defeitos que conduzem a maus funcionamentos, com conseqüência danosas aos componentes dos equipamentos.

Analisar é correlacionar cada amplitude vibratóra com sua respectiva freqüência e forma de onda, objetivando concluir a cerca dos efeitos mecânicos ou elétricos, causadores das vibrações.

ANÁLISE DE VIBRAÇÃO É UM PROCEDIMENTO COMPLEXO. NA VIBROTÉCNICA É EFETUADA POR PROFISSIONAIS DE ENGENHARIA COM LARGO CONHECIMENTO E EXPERIÊNCIA.

Os estudos, em computador, dos espectros, ondas vibratórias e órbitas de eixos, possibilitam diagnósticos do tipo:

DESBALANCEAMENTO; DESALINHAMENTO; DESGASTES EM ROLAMENTOS;

DESGASTES EM MANCAIS DE DESLIZAMENTO; INSTABILIDADE DE MANCAIS;

RESSONÂNCIA; DESGASTES EM ENGRENAGENS; FOLGAS MECÂNICAS;

DESEQUILÍBRIOS ELÉTRICOS; CAVITAÇÃO; REFLUXO DE FLUIDOS BOMBEADOS;

TRANSMISSIBILIDADES VIBRATÓRIAS; BATIMENTO.

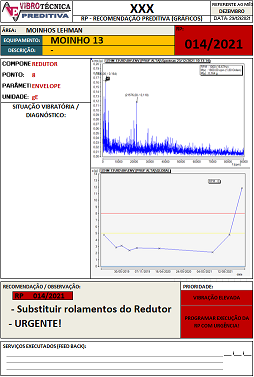

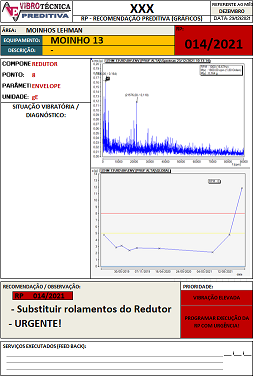

O resultado das análises vibracionais é registrado em relatórios que contemplam objetivamente as etapas de:

CONDIÇÃO DO EQUIPAMENTO;

DEFEITO DIAGNOSTICADO;

GRAVIDADE DO DEFEITO;

RECOMENDAÇÕES DE REPARO.

Os relatórios são acompanhados dos gráficos espectrais e de tendência da vibração.

A VIBROTÉCNICA ELEBORA RELATÓRIOS QUE ATENDEM AS EXPECTATIVAS DE PROFISSIONAIS COM OU SEM ESPERIÊNCIA EM VIBRAÇÕES.

MANUTENÇÃO PREDITIVA

Trata-se de moderna metodologia de manutenção, baseada no monitoramento periódico da vibração de todos os mancais, visando detectar a tempo a origem dos defeitos, impedindo, dessa forma, a quebra inesperada dos equipamentos.

Periodicidade

É determinada em função de:

Importância do equipamento no processo;

Histórico de falhas;

Custos de parada e manutenção;

Lucro cessante;

Riscos contra segurança

Observação: Recomenda-se implementar o programa preditivo com periodicidades mensais.

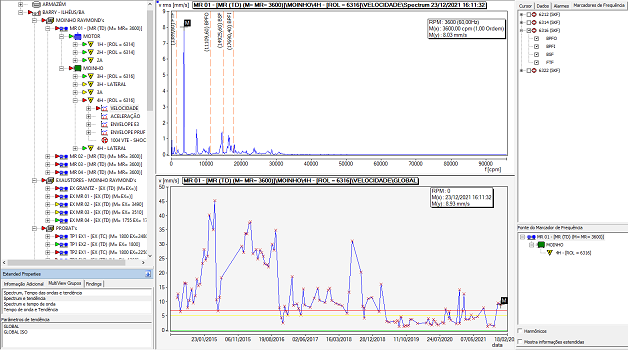

Monitoramento

Consiste na coleta dos parâmetros vibracionais previamente programados para cada equipamento, atendendo à periodicidade determinada.

Emprega instrumentos coletores de dados que armazenam os parâmetros e os decarregam em computador para processamento em software.

Os dados monitorados são descarregados em softwares para processamento e análise.

Análise

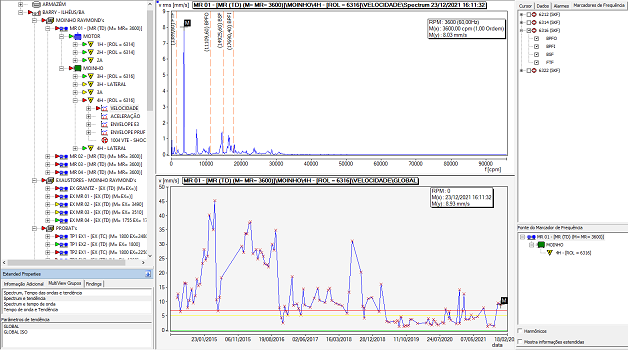

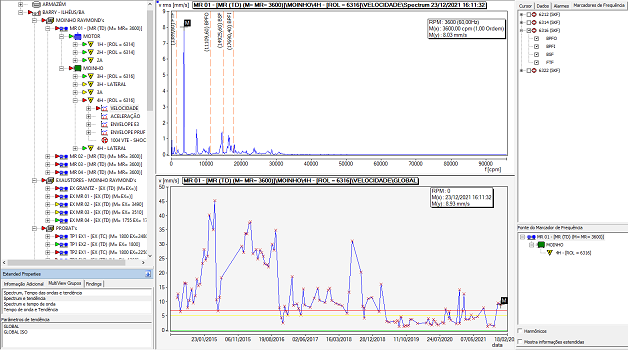

Os mancais alarmados, isto é, com vibração excessiva, tem seus espectros e ondas vibracionais analisados com os recursos gráficos do software, visando detectar os defeitos mecânicos, elétricos ou de projeto, que originam as vibrações.

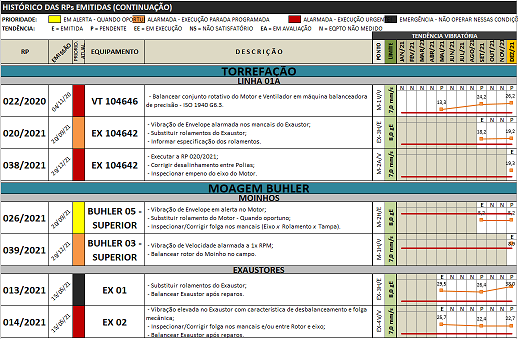

Obtidos os diagnósticos, são emitidas as Recomendações Preditivas (RP’s) que são documentos que relatam os defeitos e as recomendações corretivas pertinentes.

Essas RPs são numeradas e fornecidas ao cliente para a execução dos reparos. São acompanhadas dos gráficos de vibração empregados no diagnósticos.

A VIBROTÉCNICA EMITE E CONTROLA AS RPs PARA GERENCIAMENTO DOS RESULTADOS.

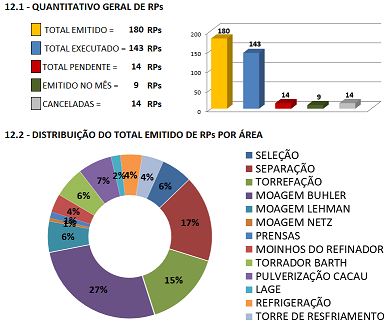

No programa informatizado de manutenção preditiva por análise de vibração, são emitidos mensalmente os seguintes relatórios:

PROTOCOLO DE RECOMENDAÇÃO PREDITIVA

Identifica: Equipamentos alarmados

Defeitos detectados

Recomendações para correção

Gráficos da vibração

RELATÓRIOS GERENCIAIS

Contemplam informações estátisticas tais como:

RPs emitidas; RPs executadas; RPs pendentes;

Resultados vibracionais obtidos; Distribuição das RPs por área;

Acompanhamento da condição vibratória de todos os equipamentos do programa.

NOS RELATÓRIOS GERENCIAIS A VIBRATÉCNICA ADAPTA-SE ÀS NECESSIDADES ESPECIAIS DE CADA CILENTE.

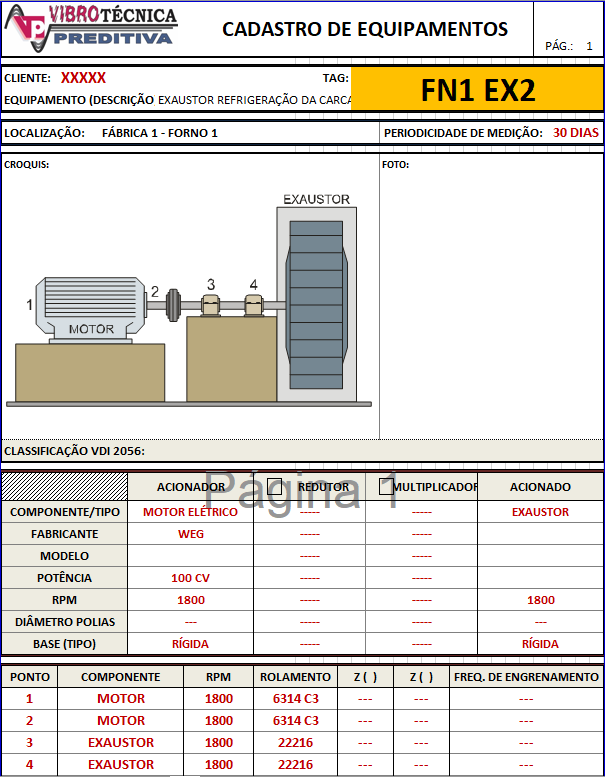

Implementação:

Nesta fase são executadas as seguintes etapas:

Listagem dos equipamentos

Definição da periodicidade de medições

Tagueamento dos equipamentos

Cadastramento dos equipamentos (croquis)

Definição dos parâmetros vibratórios pertinentes a cada equipamento

Identificação dos pontos de medição por equipamento

Determinação das tolerâncias de vibração (níveis de alerta e de alarme)

Palestra de implementação

Execução:

Nesta fase são executadas as etapas:

Coleta de dados vibracionais

Análise dos dados

Ajuste de parâmetros ou pontos de medição

Diagnósticos dos defeitos

Emissão do relatório PROTOCOLO DE RPs

Emissão do relatório GERENCIAL

Curso básico sobre vibração

BALANCEAMENTO

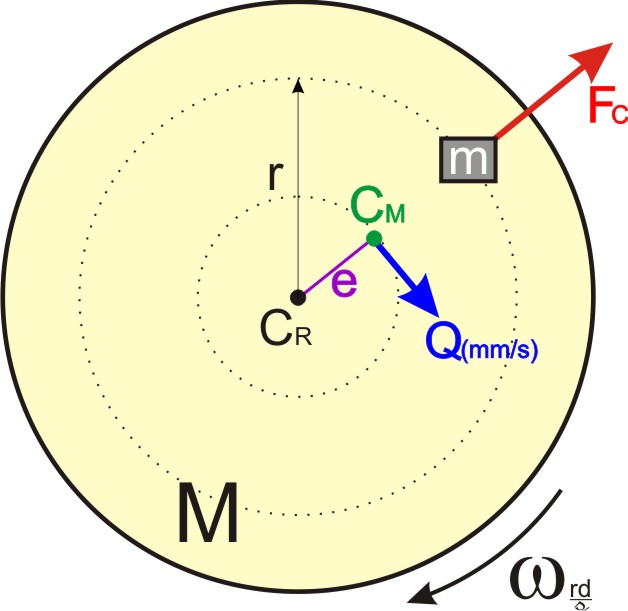

É o procedimento de correção através de adição ou remoção de pesos, visando restaurar a distribuição simétrica das massas em relação ao centro de rotação dos rotores.

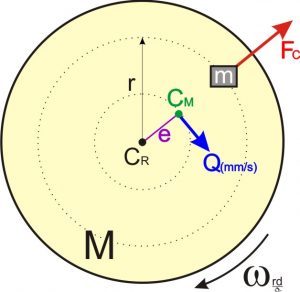

É defeito de assimetria de massas em relação ao eixo de um rotor.

É a excentricidade entre o centro da massa e o centro de rotação de um rotor.

Essa excentricidade faz surgir a força centrífuga que atua como excitadora da vibração.

O desbalanceamento provoca grave conseqüência nos componentes das máquinas, tais como:

DESGASTES NOS ROLAMENTOS

DESGASTES NOS MANCAIS DE DESLIZAMENTO

VAZAMENTOS NOS SELOS MECÂNICOS

TRINCAS NAS ESTRUTURAS

QUEBRA DE EIXOS POR FADIGA

PERDAS DE RENDIMENTOS

São classificados em função do posicionamento da linha do centro de massas em relação a linha do centro de rotação como:

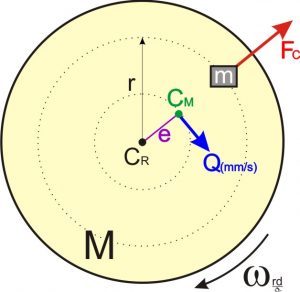

ESTÁTICO

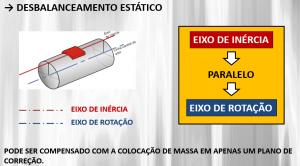

DE MOMENTO

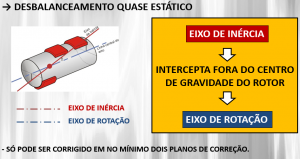

QUASE ESTÁTICO

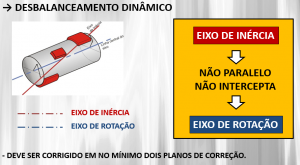

DINÂMICO

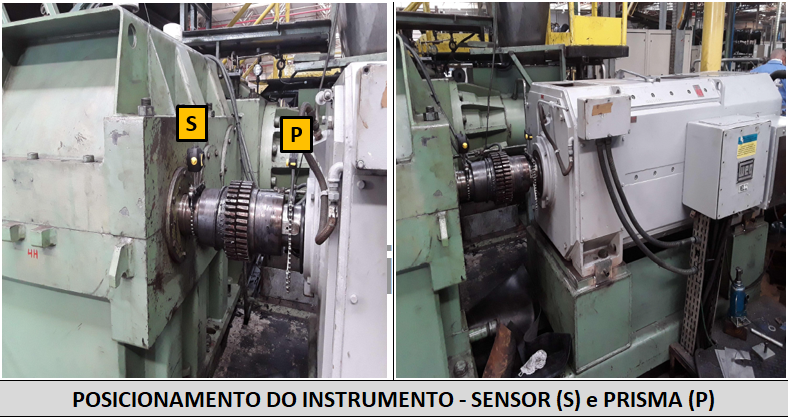

É processado no local, sem necessidade de desmontagem dos equipamentos.

Utiliza os parâmentros de vibração como dados de cálculo para a correção dos desbalanceamentos.

São calculadas as massas e os ângulos a serem introduzidos ou retirados, em planos e raios determinados nos rotores para a correção dos desbalanceamentos.

São empregados:

ANALÍTICO/VETORIAL

GEOMÉTRICO DESCRITIVO

Os rotores são desmontados e encaminhados para oficinas onde serão balanceados em máquinas especiais chamadas BALANCEADORAS.

A balanceadora é configurada com os planos e raios de correção.

A balanceadora capta a vibração através de sensores localizados em seus pedestais, processa os dados e informa a correção necessária em forma de:

-Valor da massa de correção para cada plano pré-determinado do rotor.

-Ângulo de correção para cada plano pré-determinado do rotor.

Em função da freqüência de ressonância dos pedestais, as balanceadoras são classificadas como:

SUB-CRÍTICAS (máquinas duras)

SOBRE-CRÍTICAS (máquinas moles)

PARA BALANCEAMENTO NO CAMPO:

São tolerados indiretamente pela própria vibração, que atuou como ferramenta de cálculo do balanceamento (Norma ISO 2372).

PARA BALANCEAMENTO DE OFICINA:

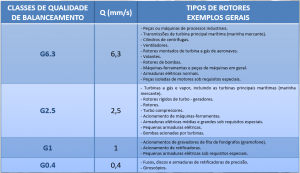

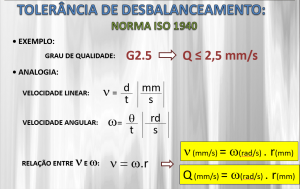

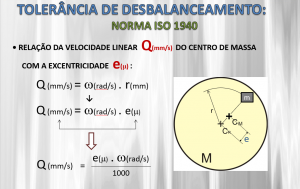

São obtidos através das determinações da norma ISO 1940 (para rotores rígidos).

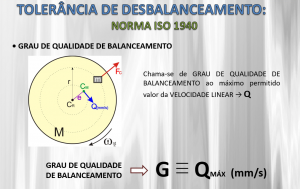

A norma ISO 1940 rege através de graus de qualidade o valor máximo da velocidade linear (Q) do centro de massa em relação ao centro de giro, em função dos tipos de rotores.

Com a velocidade linear (Q) tolerada, pode ser calculada o valor máximo da massa de deslocamento para os planos e raios determinados nos rotores.

ALINHAMENTO

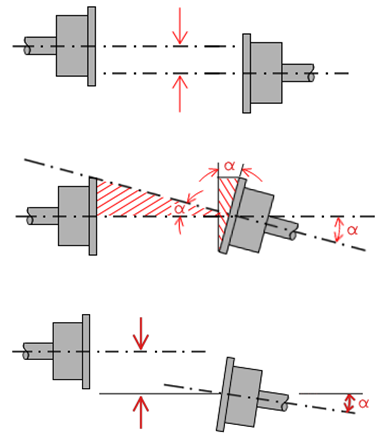

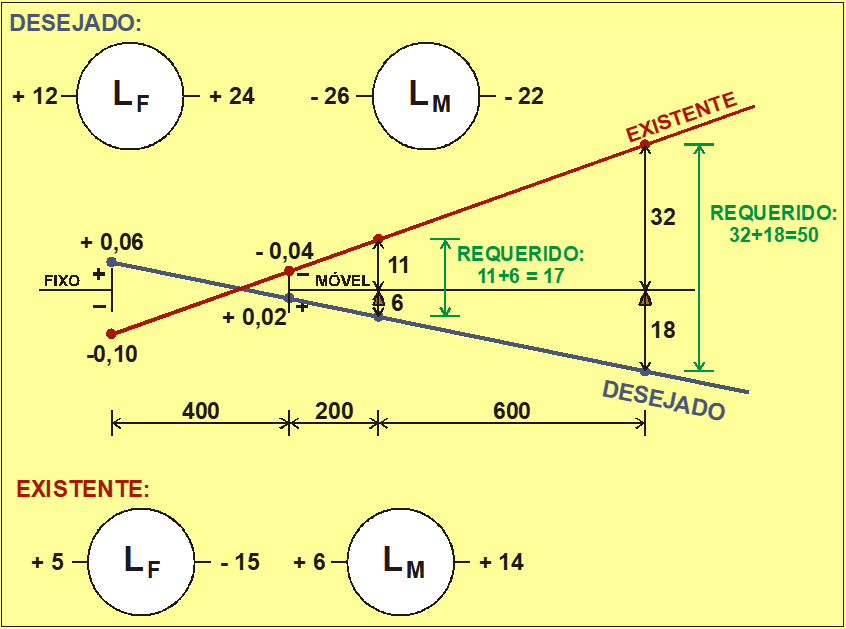

É o processo de correção dos desalinhamentos entre as linhas de centro de semi-eixos acoplados entre si.

É o desvio, tanto radial como axial, entre as linhas de centro dos eixos de componentes acoplados entre si.

Desalinhamentos são causadores de 70% dos problemas vibratórios dos equipamentos.

A VIBROTÉCNICA realiza alinhamentos de precisão entre eixos, empregando métodos de cáculo:

Analítico (Ring and Face)

Gráfico (Gráfico reverso)

A laser

Esses métodos transportam as leituras dos desalinhamentos dos acoplamentos para os pés dos equipamentos, garantindo movimentos precisos e eficazes para a correção dos desalinhamentos.

Alinhamentos são procedimentos técnicos de elevada precisão. Motores acoplados a bombas, por exemplo, com rotação de 3600 RPM, toleram no máximo desalinhamentos de 0,05mm (LTR).

CURSOS TÉCNICOS

- CURSOS MINISTRADOS

- METODOLOGIA APLICADA

- PÚBLICO ALVO

- INSTRUTOR

Curso de Alinhamento

Curso de Bombas

Curso de Rolamentos

Curso de Vibração - Básico

Curso de Vibração - Avançado

Curso de Balanceamento

Curso de Manutenção Preditiva

Aulas Teóricas

-Esplanação dos conceitos com linguagem acessivel ao nível dos participantes.

-Realização de exercícios acompanhados pelo instrutor.

-Discussão de casos e exercícios práticos vivênciados pela VIBROTÉCNICA.

Aulas práticas

Relizados com instrumentos da VIBROTÉCNICA em dispositivos próprios ou equipamentos disponibilizados pelos clientes.

Recursos

-Notebook

-DataShow

-Apostilas

Aulas Teóricas

Os cursos ministrados destinam-se a formação, reciclagem ou pós-graduação de profissionais da área de manutenção de equipamentos industriais, tais como:

Mecânicos

Eletricistas

Operadores

Inspetores de equipamentos

Supervisores

Engenheiros

Gerentes

Eng° JOSÉ LUIZ COELHO

Curriculum Resumido

Engenheiro mecãnico pela URGS/74. Engenheiro de equipamentos pela PETROBRÁS/CENEQ-1975. Ex - chefe da Divisão de Mecânica da CEMAN - Central de Manutenção do Polo Petroquímico de camaçari-BA.

Curso de extensão em vibração na IRD MECHANALISYS - USA. Engº especialista em MANUTENÇÃO PREDITIVA, ANÁLISE VIBRACIONAL, BALANCEAMENTO, ALINHAMENTO E MANUTENÇÃO CORRETIVA (40 anos de experiência).

Ex-professor de Vibração, Balanceamento, Bombas e Compressores da UFBA.

Vários cursos de treinamento ministrados para insdustrias.

Instrutor dos cursos de especialização de Engenheiros: CENEQ e CEMAN/PETROBRÁS. Trabalhos publicados de vibração: APOSTILHAS TÉCNICAS, ANÁLISES VIBRACIONAIS E BALANCEAMENTOS,. Diretos e responsável técnico da VIBROTÉCNICA.

Quando se trata de confiabilidade, nós somos o que você precisa!

Solicitar retorno de chamada

Preencha o formulário

Nossos clientes

Serviçoes de excelência para marcas líderes

Contatos

Localização :

1a Tv. Hibiscos Brancos, 07 – Jardim das Margaridas

Email :

Telefone :

71 3377-6566

71 3377-6296